加热卷烟烟气的生成与再造烟叶所处的加热状态(干燥、蒸馏及热解)密切相关。干燥(30~100 ℃)是再造烟叶加热过程的第一个阶段,由于水分的蒸发增加了烟草内部热质传递阻力,该阶段对烟支内温度场分布、烟气总释放量及一致性影响显著。

因此,开展加热卷烟再造烟叶干燥过程的研究,是理解加热卷烟传热传质过程及发烟机理的基础,对加热卷烟产品提质系统化设计具有重要意义。

干燥过程中水分迁移不仅受干燥介质性质的影响,还与物料自身的物理结构和化学成分有关。目前加热卷烟再造烟叶的加工工艺有辊压法、造纸法、干法和稠浆法等,加工工艺的不同导致再造烟叶物理结构存在差异,从而影响水分在再造烟叶内部的扩散和迁移。此外,甘油是加热卷烟再造烟叶常用的发烟剂,甘油的亲水性可使再造烟叶的持水能力增强,从而影响再造烟叶的干燥动力学特性。近年来烟草干燥动力学的研究对象主要为传统烟草原料(如烟叶、叶丝、梗丝、膨胀烟丝等),而对加热卷烟再造烟叶的干燥动力学特性及影响因素的研究却鲜有报道。

近日,烟草行业烟草工艺重点实验室李斌博士团队,以不同甘油含量的辊压法、造纸法、干法和稠浆法再造烟叶为研究对象,通过采用热重分析仪分析不同工艺及甘油含量对再造烟叶等温干燥特性的影响,并建立了加热卷烟再造烟叶等温干燥动力学模型,以期深入了解再造烟叶干燥过程中的传热传质特性,为加热卷烟产品设计提供技术支持。

图1 主要实验设备(a)、热重分析仪 (b)扫描电镜

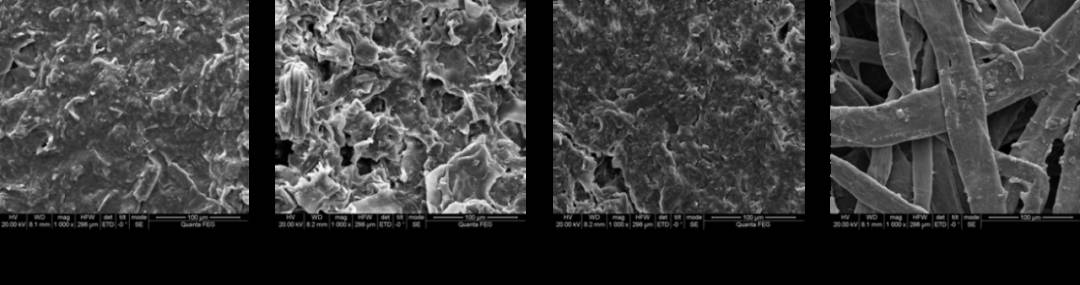

样品信息各工艺再造烟叶样品表面微观结构如图2所示。为获得不同甘油含量的再造烟叶样品,采用30%、50%、70%、90%、auto 叔丁醇-乙醇溶液对再造烟叶依次进行梯度洗脱,随后进行冷冻干燥,该方法能可有效防止再造烟叶的微观孔隙结构发生收缩变形,各样品对应甘油含量样品信息如表1所示。

图2 稠浆法(a)、干法(b)、辊压法(c)、造纸法(d)再造烟叶表面微观结构

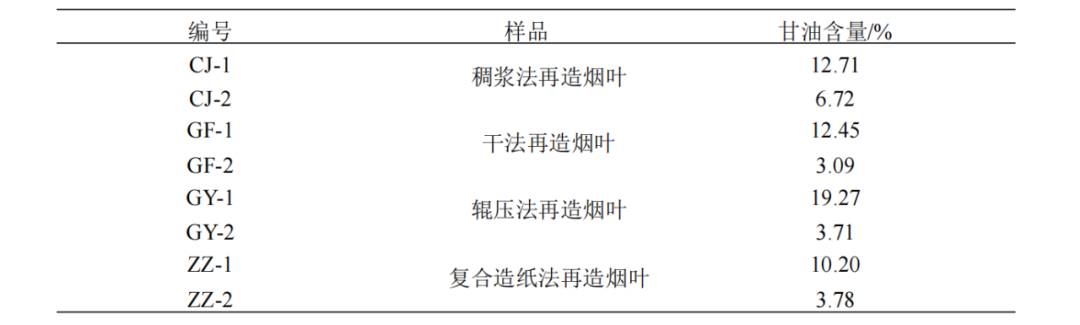

表1 再造烟叶甘油含量

结果分析在考察不同工艺及甘油含量对加热卷烟再造烟叶干燥特性的影响过程中,采用热重分析仪考察设定范围为50~90℃下对不同甘油含量的辊压法、造纸法、干法和稠浆讲法再造烟叶等温干燥实验过程种,建立了加热卷烟再造烟叶等温干燥动力学分段模型。

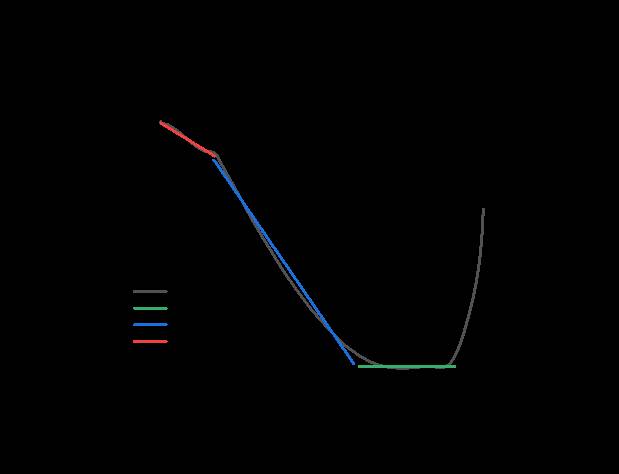

图3 再造烟叶干燥速率随干基含水率变化关系示意图

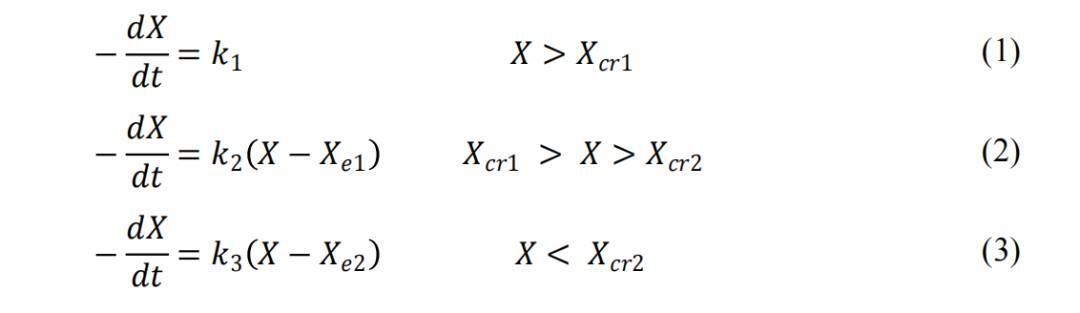

如图3所示,以干燥速率随干基含水率变化曲线的拐点(B、C)为分界点,将再造烟叶干燥速率随干基含水率的关系曲线分为AB、BC 及CD 3 个阶段,其中 AB 段为干燥过程中的恒速干燥阶段,干燥速率(绝对值)达到最大且保持恒定。BC、CD 段为再造烟叶的第一降速干燥与第二降速干燥阶段,干燥速率与含水率的变化关系线性相关。B、C 两点对应的含水率记为临界含水率 Xcr1、Xcr2。

建立再造烟叶干燥动力学的分段模型如式(1-3)所示:

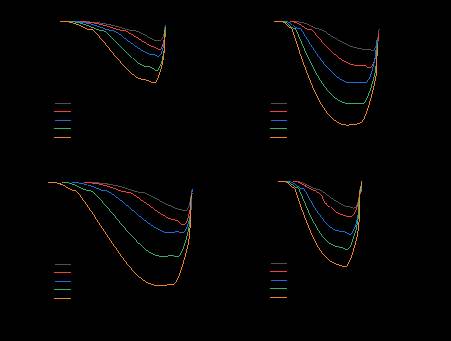

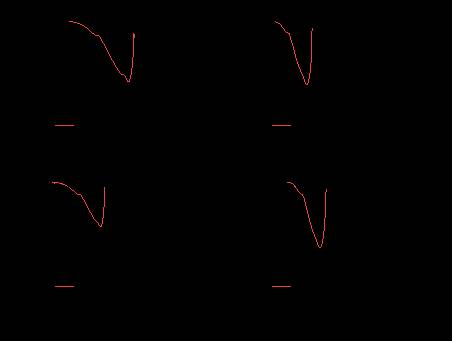

采用决定系数 R² 和均方根误差 RMSE 来评价等温干燥模型的拟合程度,温度、甘油含量对不同工艺再造烟叶干燥动力学影响分别如图4、图5所示。

图4 再造烟叶CJ-1(a)、GF-1(b)、GY-1(c)、ZZ-1(d)的干燥速率曲线

图5 70℃下不同甘油含量的稠浆法(a)、干法(b)、辊压法(c)、造纸法(d)再造烟叶干燥速率曲线

结果表明:

①再造烟叶干燥过程中存在升速干燥、恒速干燥、第一降速干燥与第二降速干燥4个阶段。

②根据再造烟叶干燥过程的特点建立加热卷烟再造烟叶等温干燥动力学分段模型,拟合效果R²均大于0.9952,RMSE在0.0028以下,可准确描述加热卷烟再造烟叶等温干燥过程中的水分迁移规律。

③甘油含量增加可提高干燥过程的平衡含水率,随着甘油含量的增加,干燥速率常数k₁升高,k₂、k₃均降低。

④相同的干燥条件下,4种工艺再造烟叶的干燥速率从大到小依次为造纸法、干法、辊压法及稠浆法。

本文所建立的再造烟叶干燥过程的等温干燥动力学分段模型,与常见的等温干燥模型相比,分段模型的拟合效果更好,且模型参数与温度线性相关,能够准确描述加热卷烟再造烟叶等温干燥过程中的水分迁移规律;甘油含量的增加会提高干燥过程的最终平衡含水率,抑制再造烟叶干燥过程中的水分扩散。为再造烟叶的干燥动力学特性及影响因素的研究及电加热卷烟设计和调控提供支撑。

该论文发表在《烟草科技》2021年第9期。