陶瓷芯的制备一般都基于多孔陶瓷,它在电子烟产品中起到传输和储存烟油,产生雾化的作用。

由于气孔细密而高强度的陶瓷能产生良好的抽吸感,因此陶瓷芯的制备工艺尤为关键,其制备主要分坯料制作、注射成型、排胶烧结、印刷导热层和电极、安装发热电阻、印刷保护层等。

电子烟的多孔陶瓷运用注射成型的主要原因:注射成型能在极短时间内将塑性坯泥高速喷注入金属模而成型,具有效率高,成型质量好等特点,还有一个重要的特点就是毛坯和烧结后实际尺寸精度高,尺寸公差在1%以内,特别适用于只有半指甲盖大小的用于雾化芯的多孔陶瓷。

今天就一起来了解下其中的陶瓷注射成型工艺。

一、陶瓷注射成型定义及加工优势

陶瓷注射成型(Ceramic Injection Molding, 简称CIM)是近代粉末注射成型(Powder Injection Molding,简称PIM)技术的一个分支,是现有陶瓷成型技术中高精度和高效率的成型方法之一,也是当今国际上发展最快、应用最广的陶瓷零部件精密制造技术。

表 陶瓷成型方法对比

陶瓷注射成型有如下工艺优势:

-

可快速而自动地进行批量生产,且对其工艺过程可以进行精确的控制;

-

由于流动充模,使生坯密度均匀;

-

由于高压注射,使得混料中粉末含量大幅提高,减少烧结产品的收缩,使产品尺寸精确可控,公差可达±0.1%~0.2%,性能优越;

-

无须机械加工或只需微量加工,降低制备成本;

-

可成型复杂形状的,带有横孔、斜孔、凹凸面、螺纹、薄壁、难以切削加工的陶瓷异形件,有着广泛的应用前景。

二、陶瓷注射成型工艺流程

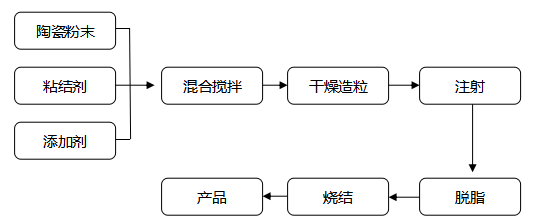

陶瓷注射成型是一种在聚合物注塑成型技术的基础上发展起来的近净尺寸可塑成型方法,陶瓷注塑成型基本工艺流程主要包括喂料制备、注射成型、脱脂和烧结四个阶段:

1、喂料制备

将氧化钇稳定的氧化锆粉末、表面活性剂按比例称重,加入乙醇后,球磨混合,干燥、过筛,得到浆料,然后与粘结剂混合,混炼、造粒,得到注射用喂料。

喂料制备的关键:

-

选择合适的粘结剂,粘结剂与陶瓷粉末的相容性及剪切分散性好,消除团聚;

-

适当的粘结剂的含量,使喂料具有良好的流动性;

-

提高陶瓷粉末的装载量(固含量),减少尺寸变形。

2、注塑成型

将注塑喂料置于注塑成型机内,加热转变呈粘稠性熔体,在一定的温度和压力下高速注入金属模具内,冷却后脱模取出得到陶瓷坯体。

注塑成型的关键:模具的合理设计与加工(浇口、流道、精度、材质等)

注射参数的设定与优化(温度、压力、模温)

充模过程排气与坯体应力

3、脱脂

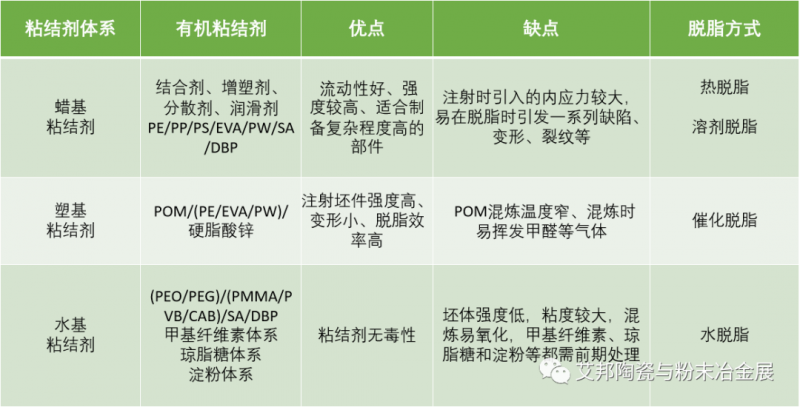

脱脂是将注塑成型的陶瓷坯件中的粘结剂组分用物理或者化学的方法脱除的过程。由于粘结剂体系的不同,脱脂工艺存在差异,注塑陶瓷脱脂方法有:热脱脂、溶剂脱脂、催化脱脂,选择高效安全的脱脂技术进行脱脂,得到毛坯。

表 陶瓷注塑成型的粘结剂体系与脱脂方式

表 几种CIM脱脂工艺的优缺点比较

|

脱脂方法 |

优点 |

缺点 |

|

热脱脂 |

工艺简单,成本低,设备简单 |

脱脂速度慢,0-1mmh-1,只适用于尺寸较小的陶瓷部件,易产生鼓泡,裂纹等缺陷 |

|

溶剂脱脂 |

脱脂速度快,时间短 |

工艺复杂,成本高,需专用设备,对环境和人体有害,产品易变形 |

|

虹吸脱脂 |

脱脂时间短 |

虹吸料吸附于陶瓷部件上难于清除,只适用于特定的粘结剂体系 |

|

催化脱脂 |

脱脂速率增加到1-2mmh-1‑,适用于较厚的陶瓷部件,产品不易变形 |

分解出的气体有毒,需专用设备,投资高,存在酸腐蚀问题,应用面窄,只适用于催化脱脂的粘结剂组元 |

|

水基萃取脱脂 |

脱脂时间短,不易变形,无环境污染 |

应用面窄,只适用于特定的粘结剂体系 |

|

超临界萃取脱脂 |

脱脂速度加快 |

操作复杂 |

|

微波加热 |

脱脂速度非常快,无温度梯度和热应力,节约能源 |

易出现难以控制热源的现象 |

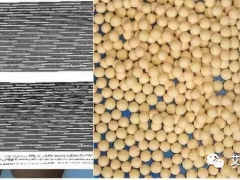

4、烧结

将陶瓷毛坯在1300°C~1800°C高温下进行烧结。烧结是陶瓷坯体成型的最后一道工艺,陶瓷产品的性能优劣很大一部分因素是由烧结来决定的。氧化锆陶瓷要烧结得致密度高、均匀,不仅前一道加工工序脱脂环节至关重要,还受粉体、添加剂、烧结温度及时间、压力及烧结气氛等因素的影响。

▼ 表 CIM成型过程中的典型缺陷和产生原因

|

坯体缺陷 |

原因 |

|

密度不均 |

注射压力,保压压力不足或坯料过厚 |

|

坯料填充过满 |

模具设计不合理,气体难以排出,注射浆料流动性能不好 |

|

气孔 |

浆料中气体过多 |

|

裂纹 |

注射压力过大,坯料冷却速度过快,粘结剂性能不好,添加量不合适 |

|

毛边 |

加料量过大;注射温度过高;注射压力过大;保温时间过长 |

|

变形 |

模温过高;装载量过低;喂料混炼不均匀;残余应力大 |

主要参考资料:

《陶瓷的注塑成型工艺及优势》,艾邦陶瓷展

《一文了解陶瓷粉末注射成型》,粉体圈

《炙手可热的陶瓷雾化芯是怎么制备的?》,粉体圈